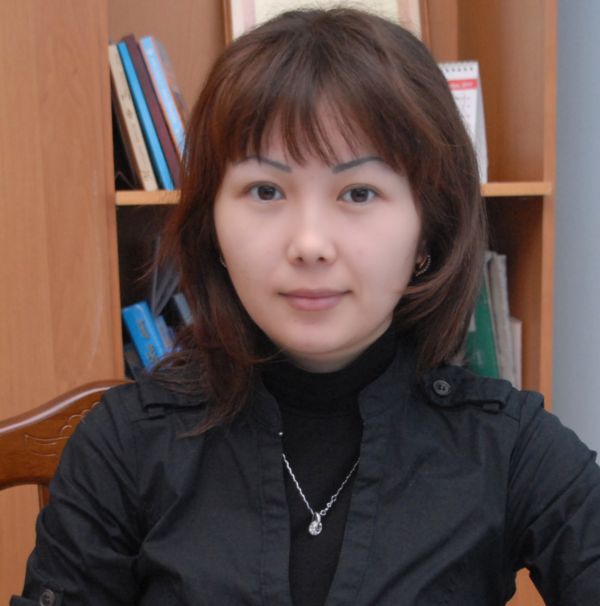

В Актобе официально открылся цех по выпуску биг-бэгов и вагонных вкладышей для перевозки сыпучих грузов. О своем бизнесе, проблемах и перспективах в интервью рассказывает директор ТОО «FIBC KAZAKHSTAN» Ботагоз Тайбукенова.

В Актобе официально открылся цех по выпуску биг-бэгов и вагонных вкладышей для перевозки сыпучих грузов. О своем бизнесе, проблемах и перспективах в интервью рассказывает директор ТОО «FIBC KAZAKHSTAN» Ботагоз Тайбукенова.

Как начинался ваш бизнес?

– Он у нас семейный. У брата есть компания, которой необходимы биг-бэги для фасовки извести. Использование биг-бэгов является современным и эффективным способом упаковки, транспортировки, хранения и разгрузки различных видов материалов, продуктов и сырья, например, цемента или песка. В настоящее время использование биг-бэгов при перевозке сыпучих материалов, особенно ядовитых и опасных для окружающей среды, является обязательным по экологическим требованиям. Подумали: зачем покупать в России, если можно производить самим? Начинали с двух специальных машинок для шитья биг-бэгов. А каждая из них стоит как неплохой автомобиль. Есть такие, цена которых достигает 10 тысяч долларов. Простые швейные машинки не подойдут. К тому же для разных моделей необходим тот или иной тип машинки по разновидности шва. Из-за того, что в биг-бэг загружают до 2 тонн сыпучих материалов, шов должен быть очень прочный.

– А что такое биг-бэг, в принципе?

– Биг-бэги, или мягкие контейнеры разового использования, (МКР) представляют собой большие прочные мешки с грузоподъемными стропами различной конструкции. Грузоподъемность – от 500 до 2 000 килограммов. Многие даже спрашивают: а почему все уже отходят от полиэтилена, а мы его используем? Хочу пояснить: для шитья биг-бэгов используется не полиэтилен, а полипропилен. Это абсолютно разные материалы. Последний в течение двух лет полностью разлагается без вреда для окружающей среды.

– Вы проводили какие-либо маркетинговые исследования рынка, чтобы создать уже то предприятие, которое существует сейчас?

– Конечно. Большое внимание мы уделили АО «ТНК «Казхром», потому что это предприятие горнорудной промышленности. Потребность в продукции, подобной нашей, там огромная. Жанажольский газоперерабатывающий завод АО «СНПС-Актобемунайгаз» – выпуск серы в больших количествах. ТОО «Стройдеталь» – выпуск извести. Ну и предприятия поменьше. В общем, потребность есть. Недалеко от нас находятся Новотроицкий цементный завод и предприятие по добыче соли в Соль-Илецке – там потребность большая.

Сначала у нас была идея запустить полный цикл, то есть выпускать и ткань, из которой шьются биг-бэги, и вагонные вкладыши. Но это сделать очень тяжело, потому что нужны большие инвестиции. Поэтому решили пойти поэтапно.

– Сколько было инвестировано в проект на первоначальном этапе?

– Знаете, первые две машинки нам обошлись почти в 10 тысяч долларов. Как раз сильно упал курс рубля. Вложили свои деньги. И до сих пор не используем заемные средства. Затем начали докупать машинки и другое оборудование. Естественно, составили бизнес-план. Просчитали строительство фабрики полного цикла. Но опять же, если ты инвестируешь в производственный проект, то должен быть уверен в сбыте продукции. Одно предприятие-потребитель на внутреннем рынке, конечно же, мало. Чтобы предприятие стало достаточно рентабельным, нам надо выйти на проектную мощность и производить один миллион биг-бэгов в год.

– Расскажите более детально о самом проекте.

– Проект по строительству фабрики реализуется в четыре этапа и оценивается в 1 миллиард тенге. На первом этапе освоено 200 миллионов тенге – построены и запущены раскроечный и швейный цеха. Открытие нового цеха – это завершение осуществления первого этапа строительства Актюбинской полимерной фабрики. На сегодняшний день здесь работает 30 человек. Мы успешно защитили проект. Планируем наладить производство биг-бэгов, начиная от изготовления самой полипропиленовой ткани. Сырье российское. Завозим его пока из Челябинской области и Ярославля. Основной наш клиент, благодаря которому мы движемся вперед – это «Тенгизшевройл». На сегодня мы заключили контракт с компанией на поставку вагонных вкладышей. Предприятие в настоящий момент работает на 40 процентов проектной мощности. Сейчас у нас 17 производственных машин, на этом оборудовании мы можем производить 30 тысяч вагонных вкладышей и 300 тысяч биг-бэгов в год. На втором этапе планируется расширение производственного цеха. На третьем – строительство цехов для экструдирования полипропилена и подготовка собственной сырьевой базы. На окончательном этапе планируется приобретение оборудования для экструдирования полипропилена и выход на производственную мощность 1 миллион МКР в год.

– Какие сложности видите для вашего бизнеса?

– Наш бизнес работает только в формате В2В. Только для предприятий. Обычной рекламой или какими-то акциями его не продвинешь. Нужны несколько другие инструменты. Самый главный – тендер. Мы сейчас регистрируемся и участвуем на всех максимально возможных профильных тендерах.

В предприятие уже вложено 200 миллионов тенге. Всего же планируется инвестировать в общей сложности один миллиард тенге. Но на свои средства мы не потянем. Сейчас моя задача — ввести объект в эксплуатацию и выкупить землю, на которой стоит цех и в будущем будет находиться фабричный комплекс. СПК дала нам землю в аренду на 49 лет, но с правом выкупа. Меня устраивает быть арендатором земли. Но банк не даст мне кредит под залог производства, если земля, на которой оно находится, не моя. А чтобы выкупить землю, нужны деньги. Где их найти? Взять кредит. Замкнутый круг. На сегодняшний день для меня это проблема номер один. Два гектара не так уж и много, но цена за землю бьет по карману.

Существует поправочный коэффициент к базовой ставке. Думаю, что этот вопрос решится. Конечно, было бы замечательно, чтобы земля была у нас в аренде и нам дали бы возможность кредитоваться. Чтобы выкупить землю, на сегодняшний день нам необходимо 38 миллионов тенге. На эти деньги я могу построить второй цех. Даже в рассрочку на пять лет это почти по 8 миллионов в год. Но я поставила себе цель решить этот вопрос! И уверена, что сделаю это.

Проблема номер два, как я говорила ранее, – сбыт. Наши российские партнеры рассказали, что у них работает закон, согласно которому большие предприятия отдают 15% заказов малому бизнесу региона, где они расположены. Нельзя построить крупный бизнес без малого. У меня работают 30 человек, получают зарплату. Но существуют определенные риски. Та же волатильность курса тенге. Вдруг что-то пойдет не так, как им буду в глаза смотреть, если придется закрывать или замораживать производство со всеми вытекающими отсюда последствиями? Хорошо, что у нас есть контракт с ТШО, на который приходится 70 процентов всего объема выпускаемой продукции, а все остальные заказы – разовые.

Контракт с компанией мы заключили в январе 2018 года на два года. Но у них есть программа, согласно которой после истечения срока действия контракта возможна пролонгация еще на два года и потом еще на год, если оценочная шкала продукции будет на должном уровне.

Владимир БУРЬЯНОВ

Фото автора